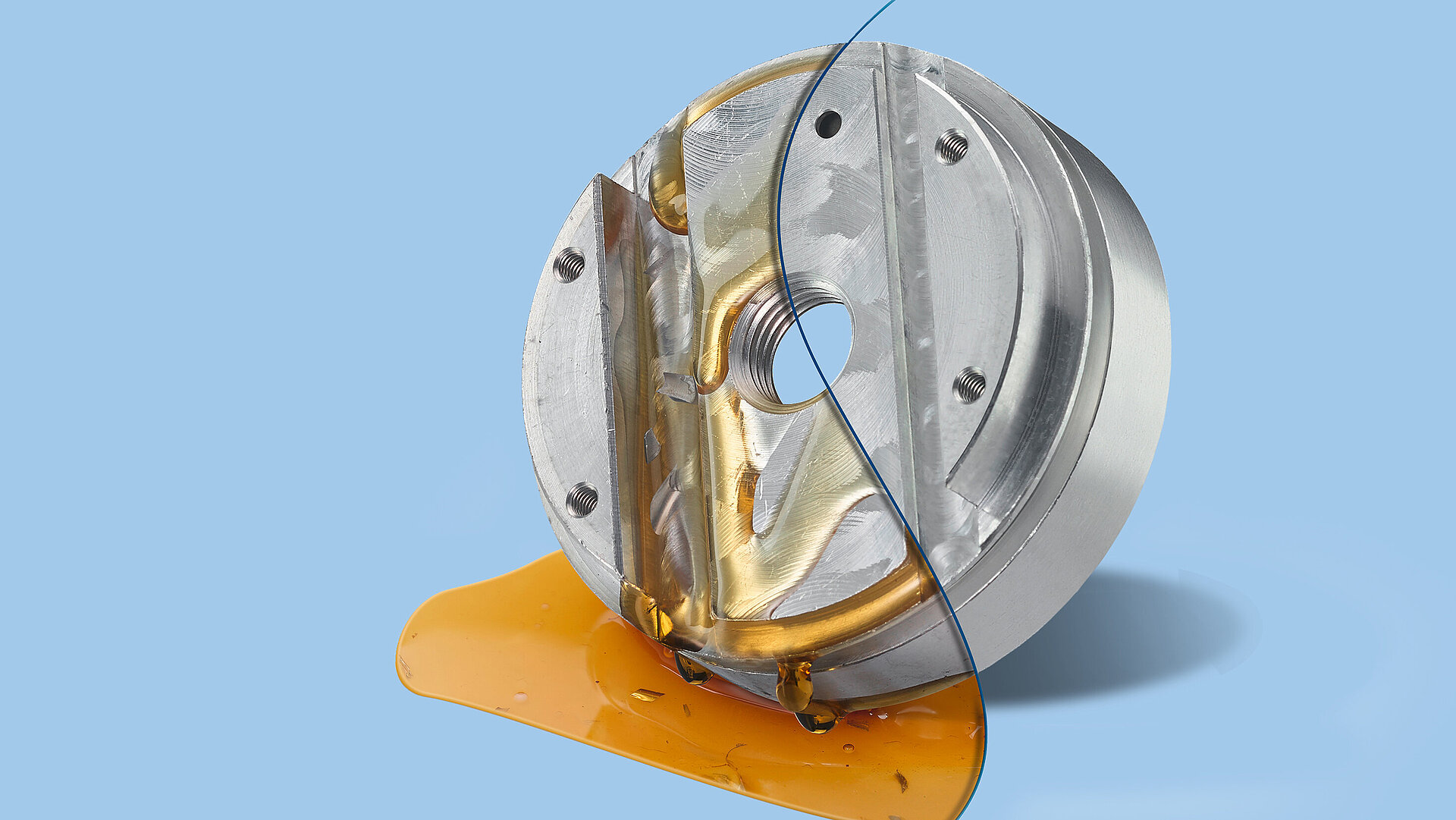

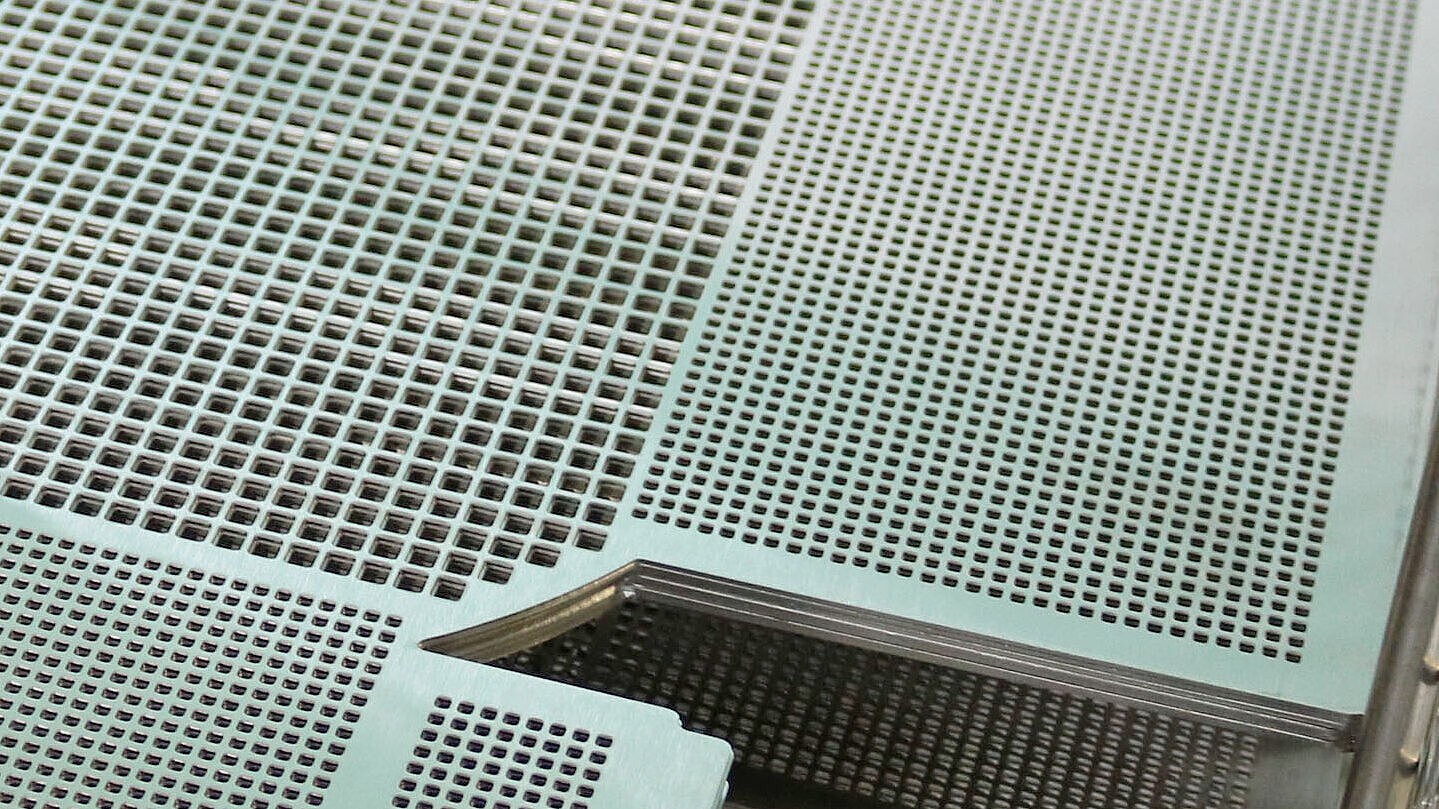

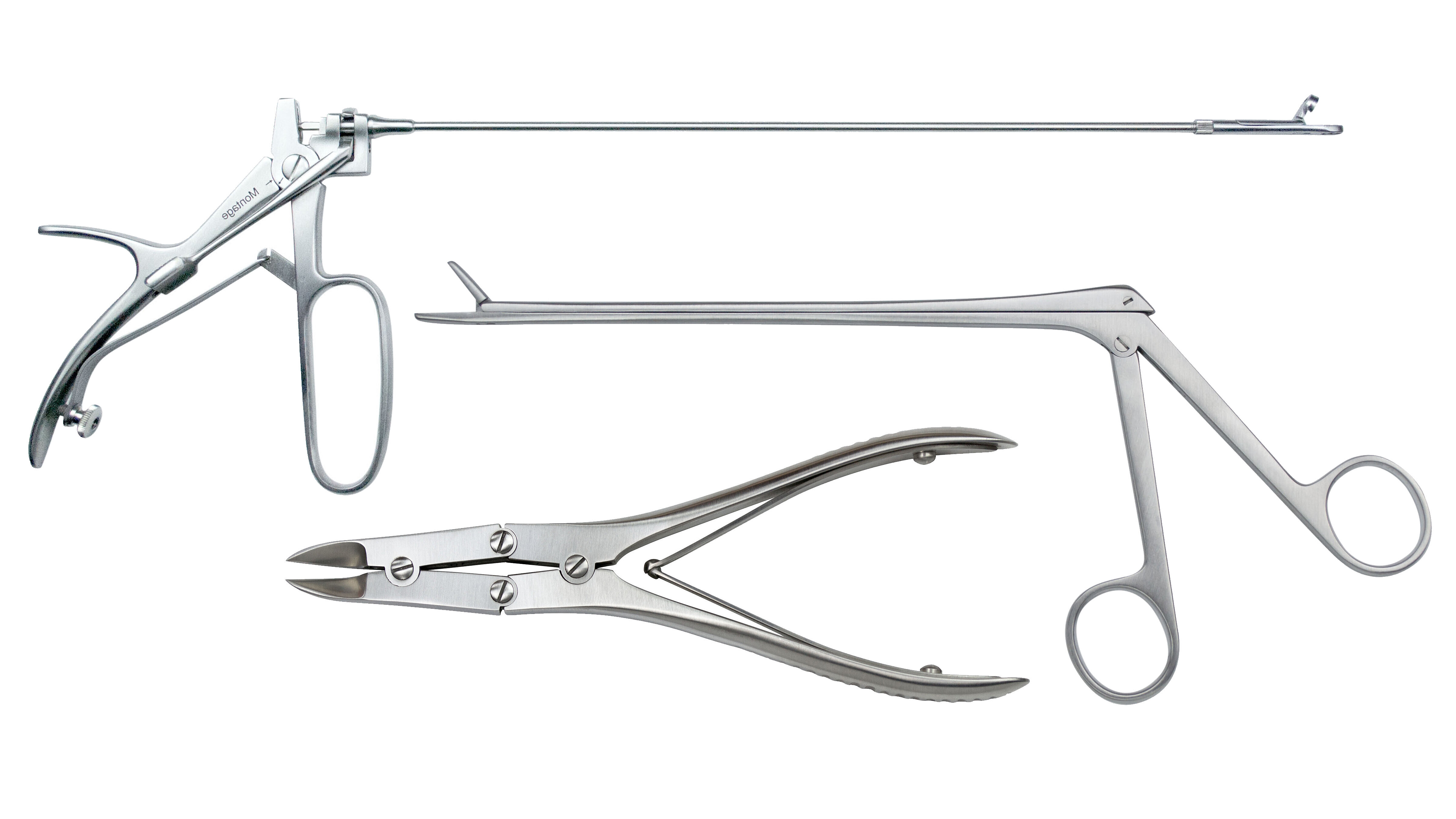

Cleaning Systems for Solvent-Free Component Cleanliness

For your cleaning Tasks. For your Industry.

Welcome to MAFAC – the technology leader in industrial component cleaning without solvents.

What sets us apart? We combine innovative technology with industry know-how to deliver exactly the

technical cleanliness your sector demands.

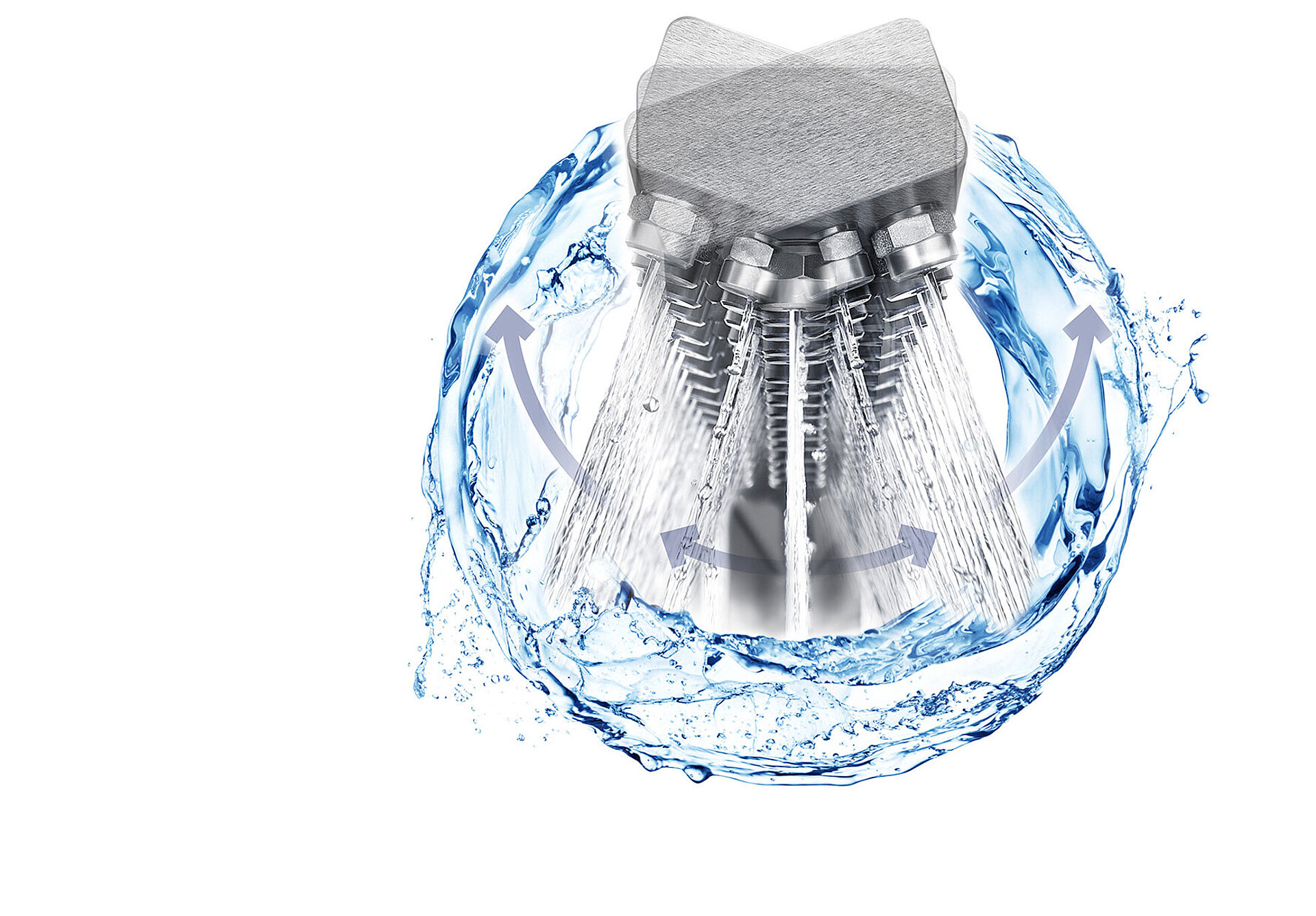

Together with you, we create tailored cleaning solutions – using our patented systems for targeted

cleaning and drying, built for efficiency, process reliability – and a cleaner approach for the future.

Technology. Not Solvents.

Into facts? Check out our Cleaning Stories!

MAFAC Cleaning Successes and Practical Applications