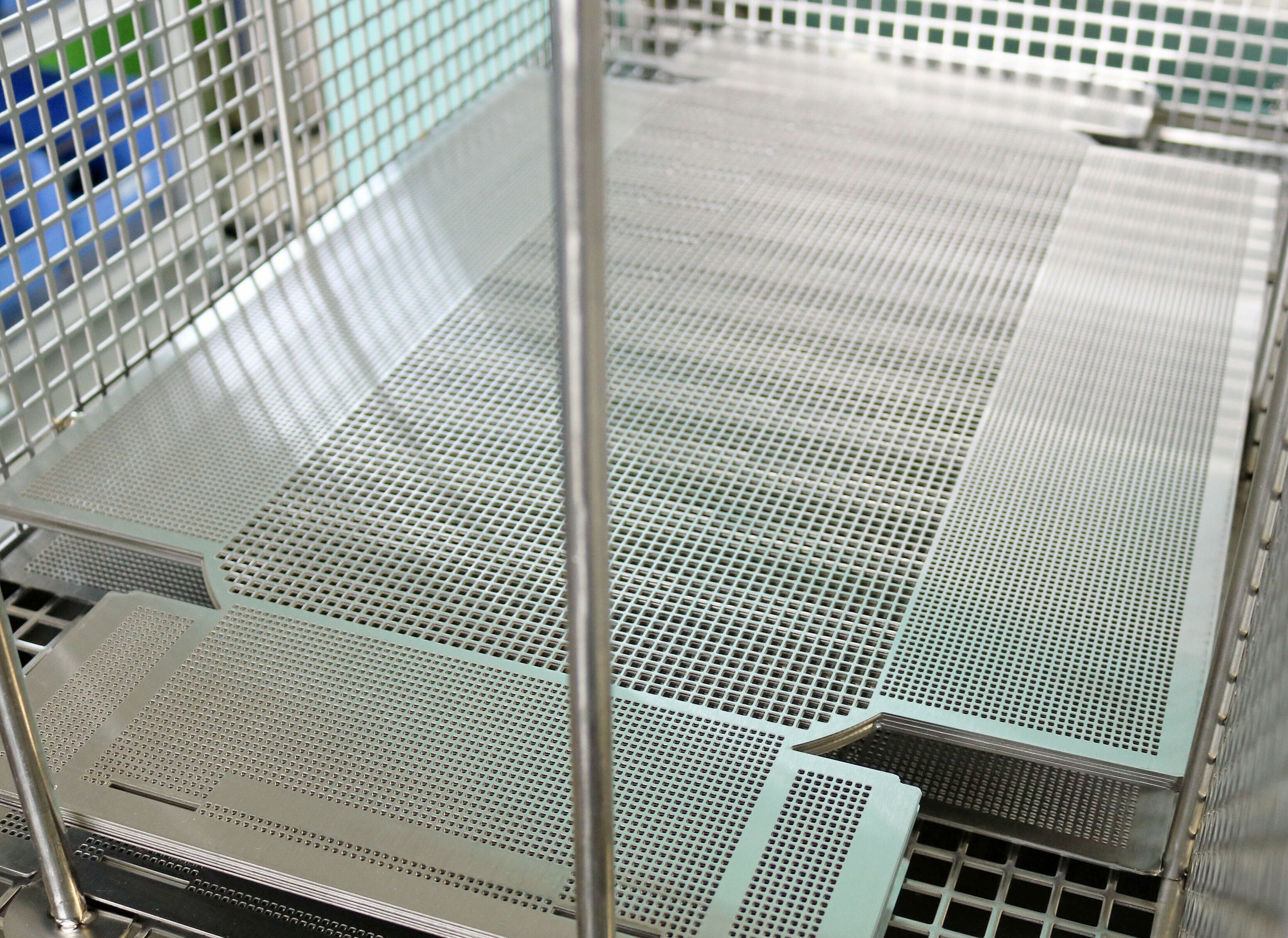

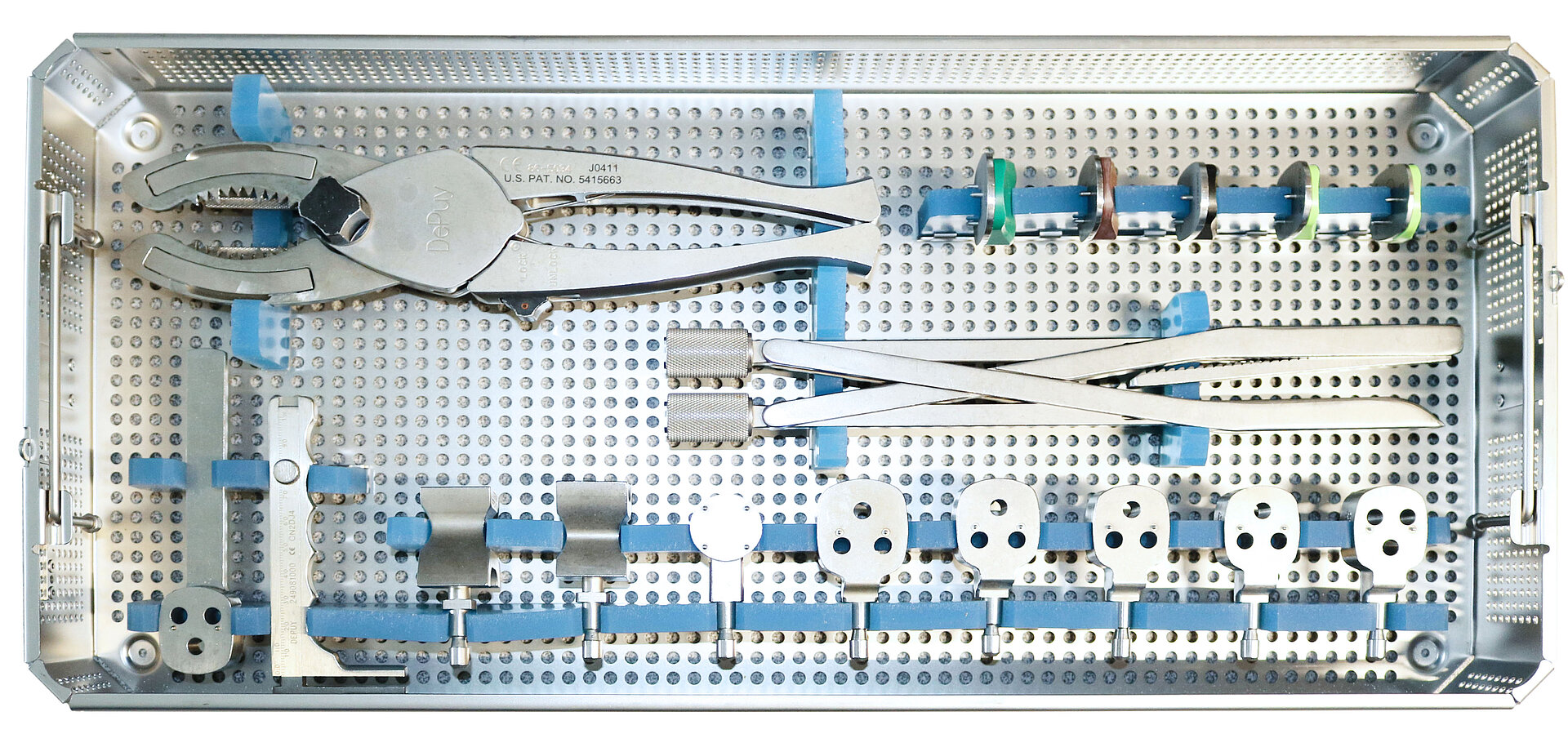

Lochplatinen für Chirgurgiekörbe – Rückstandsfrei sauber und absolut trocken

Reinigen und Trocknen medizintechnischer Komponenten – flexibel, validiert, normgerecht

Sowohl vor Übergabe an den nächsten Fertigungsschritt bei MBengineering als auch vor Auslieferung an den Kunden, wo sie mittels Umformen und Punktschweißen ihre endgültige Form erhalten. Elementarer Bestandteil der Prozesskette ist eine MAFAC PALMA, die mit individuell dimensionierter Korbaufnahme und Drei-Bad-System exakt auf die Vorgaben des Dürbheimer Unternehmens ausgelegt ist.

„Alles, was im Patientenumfeld an Instrumenten und technischen Hilfsmitteln verwendet wird, fällt unter die DIN EN ISO 9001 und die Medizinproduktenorm ISO 13485. Hier die geforderte Bauteilsauberkeit zu erzielen, ist vor allem bei Komponenten höherer Risikoklassen eine anspruchsvolle Aufgabe,“ erläutert Martin Zepf, der als Leiter Maschinenbau bei MBengineering auch das Qualitätsmanagement verantwortet. Mit besonderem Augenmerk auf der Qualität der rund 5.000 Stanz-, Schmiede- und Umformteile für unterschiedlichste Medizintechnikprodukte, die täglich im Zweischichtbetrieb gefertigt werden.

Sehr sensible Produkte und Fertigungsprozesse

Ob OP-Scheren, Klemmen, Haken oder Pinzetten: Neue Fertigungstechnologien und Materialien sorgen für eine immer bessere Qualität der Bauteile und Endprodukte. Der Haken daran? Nicht nur die Medizinprodukte, auch die Fertigungstechnologien sind hochsensibel. Schmutzrückstände, die von einem Prozessschritt in den nächsten getragen werden, sind ein absolutes „No-Go“ für Martin Zepf und Fertigungsleiter Gianni Leocata. Ein Muss sind rückstandsfreie, absolut trockene Oberflächen.

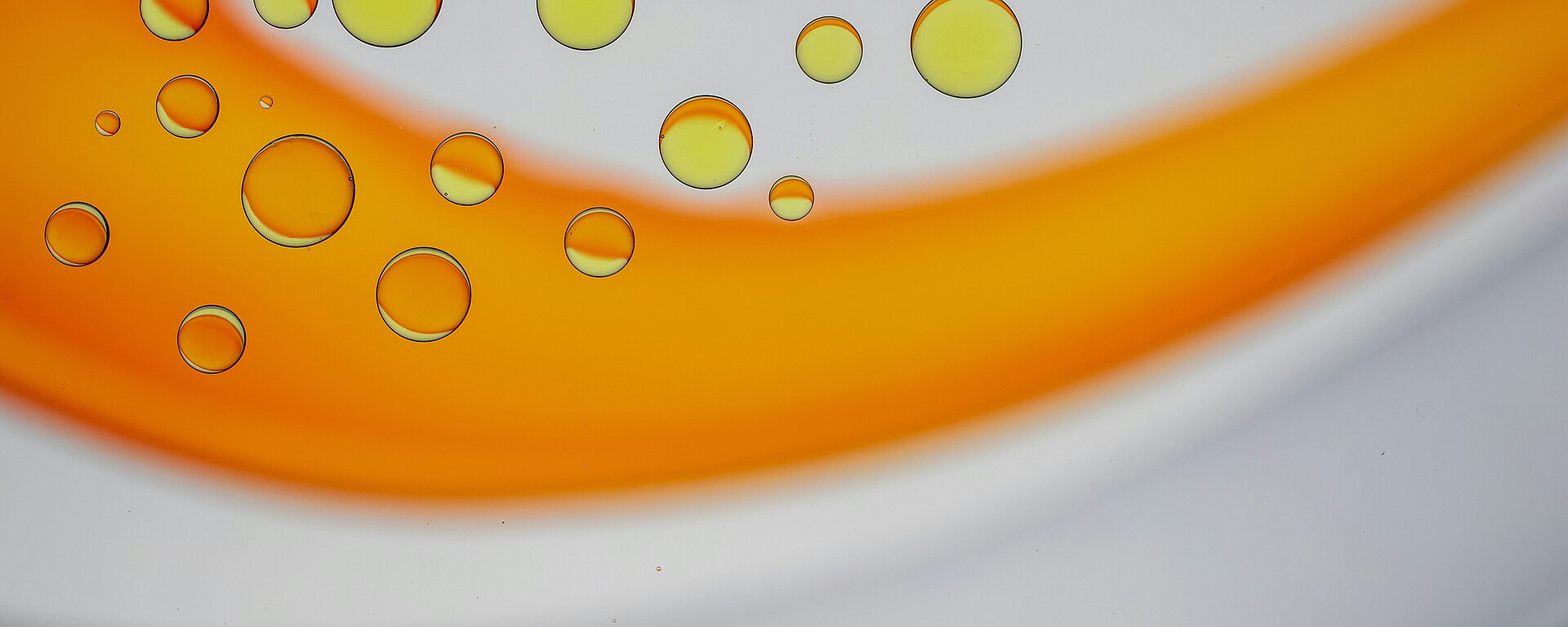

Diese zentrale Vorgabe stand auch in der Anforderungsmatrix für eine neue Anlage, die Edelstahlplatinen für Chirurgiekörbe zuverlässig von Bearbeitungsrückständen reinigen sollte. In den Körben werden medizinische Instrumente gelagert, transportiert und sterilisiert.

Die Stanzplatinen müssen daher, erläutert Gianni Leocata, „frei von filmisch-partikulären Verunreinigungen und vollständig trocken sein, um eine Kontamination unserer Anlagen zu vermeiden und – zum Beispiel durch perfekte Schweißverbindungen – die volle Funktionalität der Endprodukte zu gewährleisten.“

Weitere Vorgaben: Das Reinigen und Trocknen sollte wirtschaftlich und in validierten Prozessen ablaufen.

Zudem sollte sich die Anlage flexibel auch für andere Werkstücke und Komponenten einsetzen und individuell auf neue Vorgaben oder komplexere Geometrien optimieren lassen.

Und: Die Platinen sollten nach dem Endreinigen den Zytotoxizitätstest gemäß EN ISO 10993-5 bestehen. Was von vornherein gesetzt war: Das Reinigen sollte, für die geforderte Biokompatibilität der Produkte, auf Wasserbasis und ohne Lösungsmittel erfolgen.

Mit der MAFAC PALMA setzen wir für unsere Kunden neue Standards, können alle Komponenten deutlich schneller und hochwertiger reinigen. Davon profitieren unsere internen Produktionsabläufe ebenso, wie die Prozesse unserer Kunden.“

Martin Butsch, Gründer und Geschäftsführer

Haken dran – mit einer individuell konfigurierten MAFAC PALMA

Wirtschaftlich, validiert, flexibel, zukunftsfest: Bei der Spritz-Flut-Reinigungsmaschine MAFAC PALMA konnten Martin Zepf und Gianni Leocata hinter jede Vorgabe einen Haken setzen. Das Korbaufnahmesystem dimensionierten die Experten bei MAFAC so, dass sich mehrere der millimeterdünnen, großformatigen Lochplatinen gleichzeitig reinigen und trocknen lassen. Der dritte Medientank sorgt trotz hohem Öleintrag aus den Bearbeitungsprozessen für lange Standzeiten der Reinigungsbäder. „Dank des kaskadierten Aufbaus müssen wir die Bäder bei hoher Auslastung nur alle drei bis vier Monate wechseln“, bilanziert Martin Zepf.

Wichtig für uns: Wir wollen mit der Maschine flexibel und mit bestem Ergebnis reinigen und bereit sein für weitere anspruchsvolle Projekte und Reinigungsaufgaben.

Martin Zepf, Leiter Maschinenbau

Mehrstufig fertigen, mehrstufig reinigen und trocknen

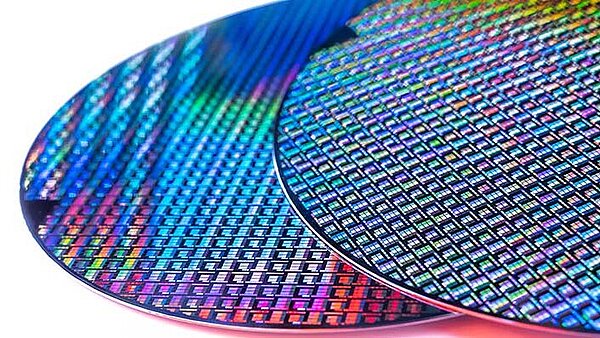

Vom Rohling zur fertigen Platine durchlaufen die Edelstahlplatten einen mehrstufigen Prozess mit Laserstanzen, Richten, Schleifen und Entgraten. Auch das Abreinigen erfolgt zweistufig, mit kurzer Zwischenreinigung nach dem Laserstanzen und 30-minütiger Endreinigung nach dem Entgraten. Die Platinen werden jeweils mit einem milden Reinigungsmedium im Spritz-Flut-Verfahren beaufschlagt und danach gespült. Beim Endreinigen in zwei Phasen – zuerst aus Tank zwei, dann aus Tank drei. Auch der Trocknungsprozess ist mit Impulsblasen, Heißluft und zweimal Vakuumtrocknen umfangreicher. Er dauert mit den dicht gepackten Chargen ungefähr so lang wie das Reinigen.

Klingt zeitraubend, ist laut Martin Zepf jedoch ein klarer Vorteil:

„Wie beim Reinigen sorgt die Korb-Düsen-Rotation in Kombination mit dem exakt eingestellten Trocknungsgrad für perfekte Ergebnisse. So können wir pro Schicht rund 800 Edelstahlplatinen direkt versandfertig machen.“

Über MBengineering

Metallbearbeitung mit Laserschneiden und Stanzen, Biegen und Umformen sowie Wasserstrahlschneiden für Kunden aus der Medizintechnik. Anlagen und Prozesse zum Reinigen und Bearbeiten von Kunststoffen für den Maschinen- und Anlagenbau. 3D-Datenschmiede mit berührungsloser Messtechnik- und Datenerfassung, Konstruktion von Ersatzteilen und additive Fertigung: Die MBengineering GmbH & Co. KG bietet ein umfassendes Portfolio mit hoher Fertigungstiefe. Das Unternehmen mit Sitz in Dürbheim bei Tuttlingen zählt zu den führenden Fertigungsunternehmen in Süddeutschland und beschäftigt rund 40 Mitarbeiter und Mitarbeiterinnen.

MBengineering GmbH & Co. KG | D- 78589 Dürbheim | www.mbengineering.de