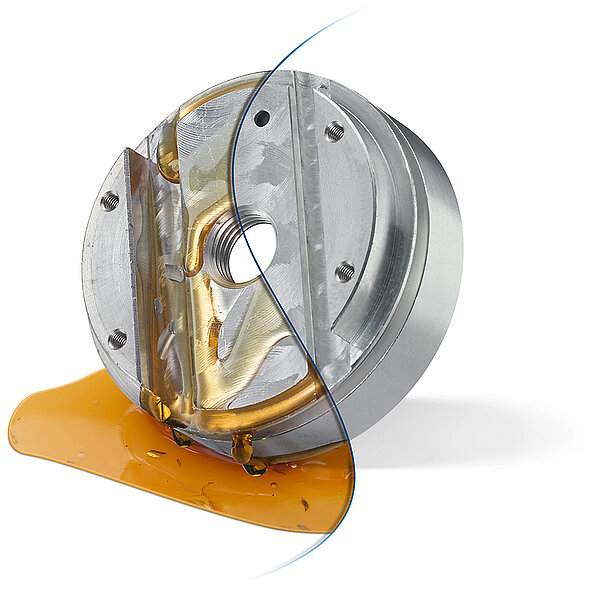

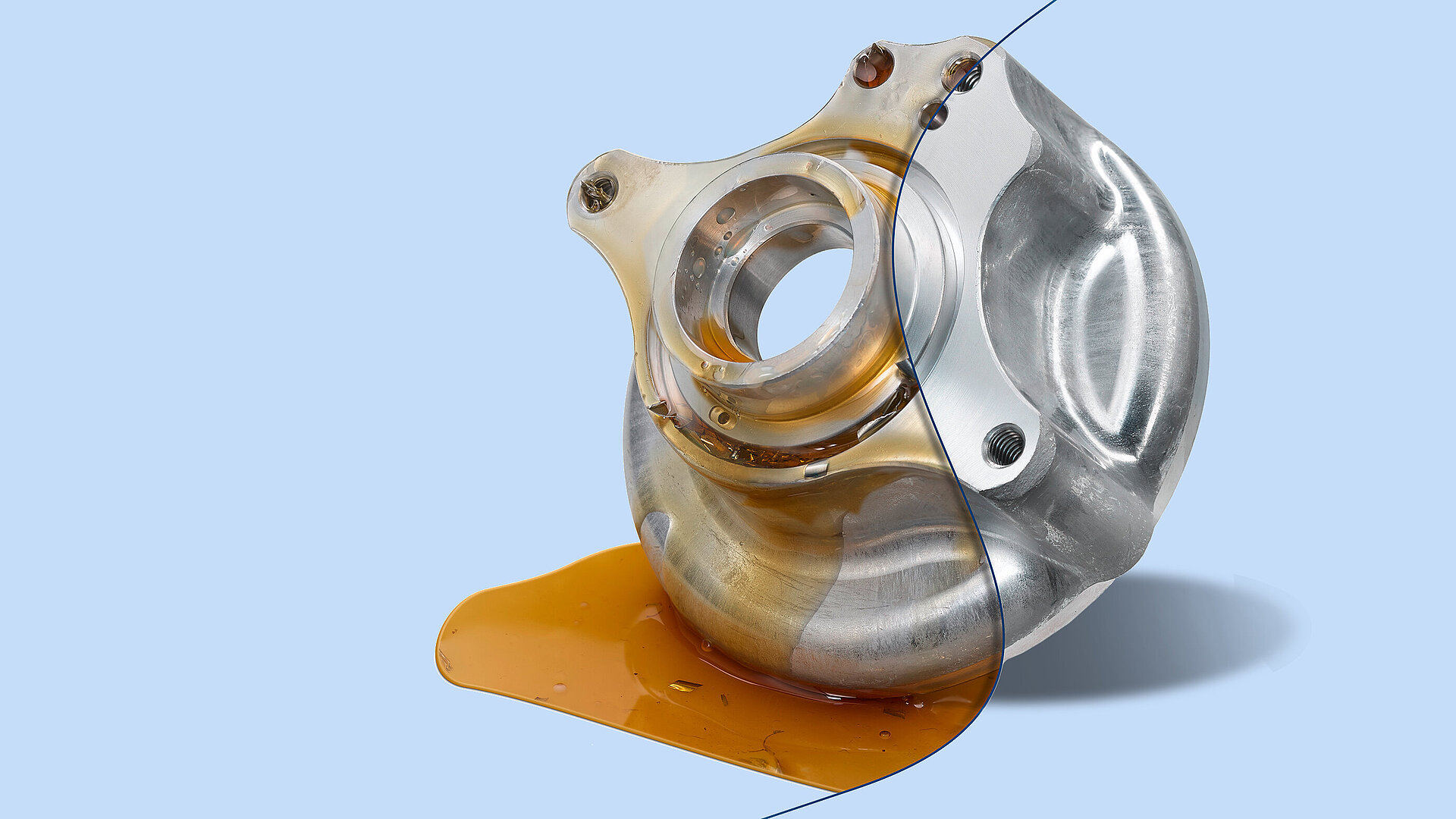

Reinigungsanlagen für lösemittelfreie Bauteilsauberkeit

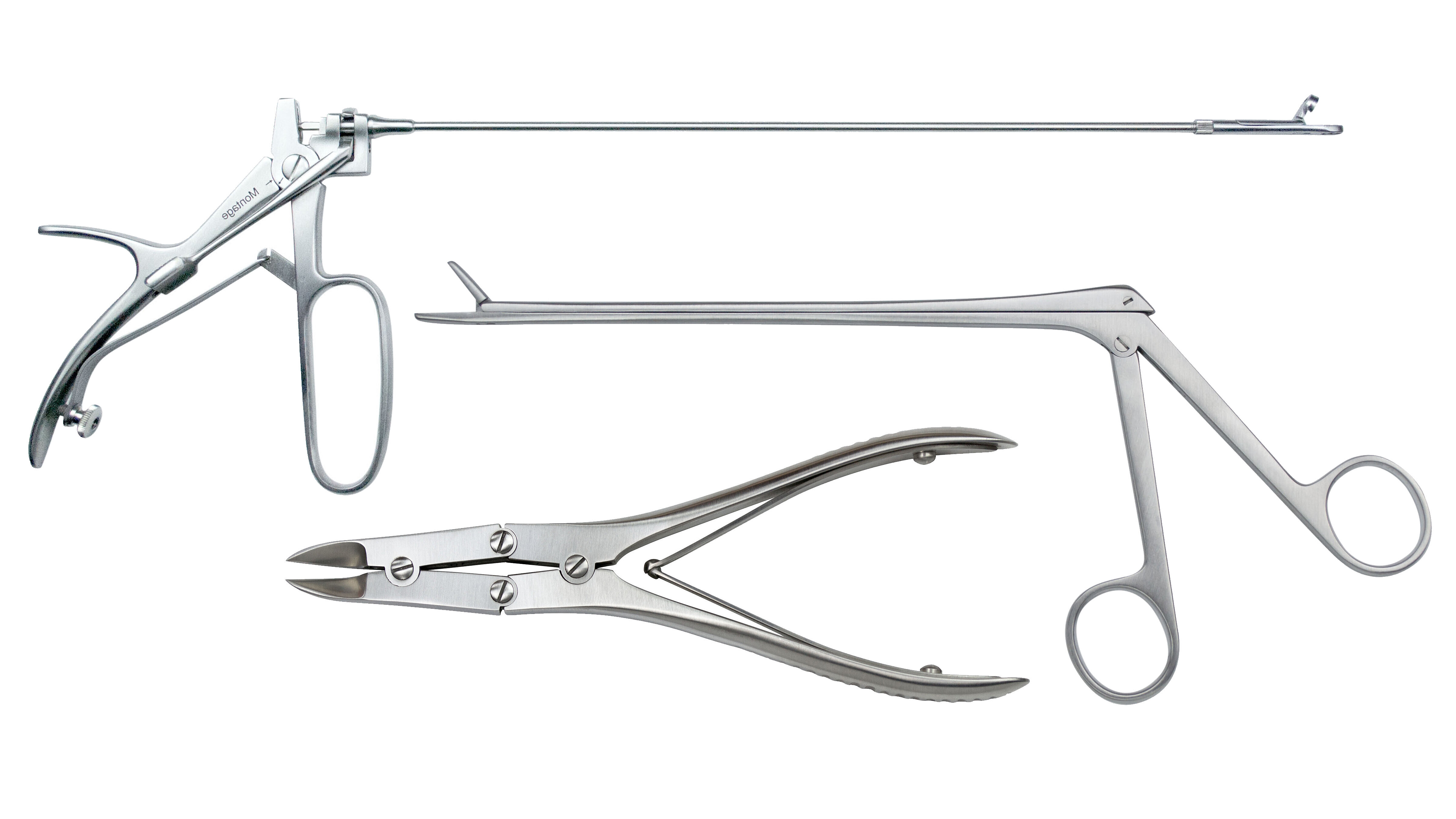

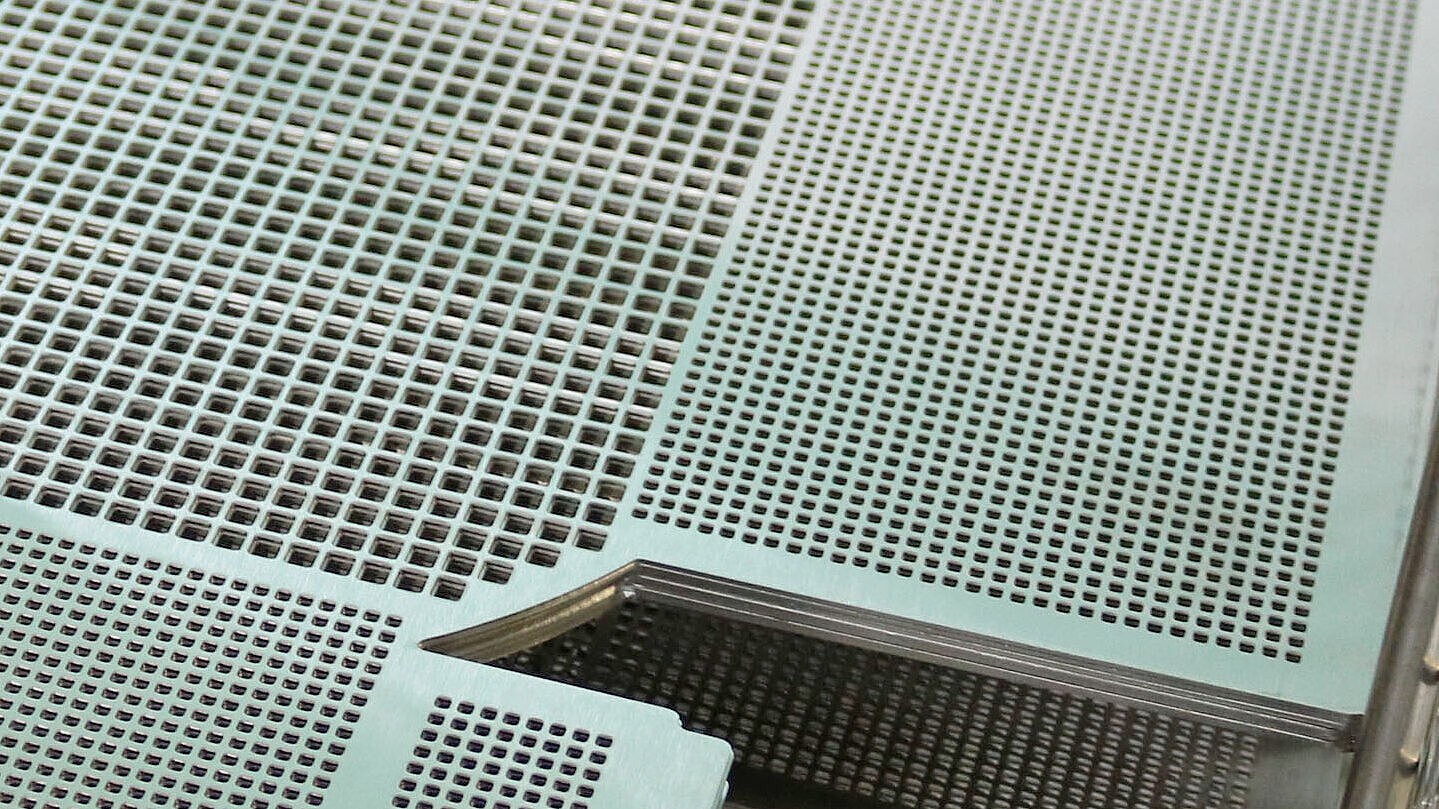

Für Ihre Reinigungsaufgaben. Für Ihre Branche.

Willkommen bei MAFAC!

Beim Technologieführer für das industrielle Reinigen von Bauteilen – wasserbasiert und lösemittelfrei.

Was uns auszeichnet? Wir sorgen dafür, dass Sie genau die technische Sauberkeit erzielen,

die in Ihrer Branche gefordert ist.

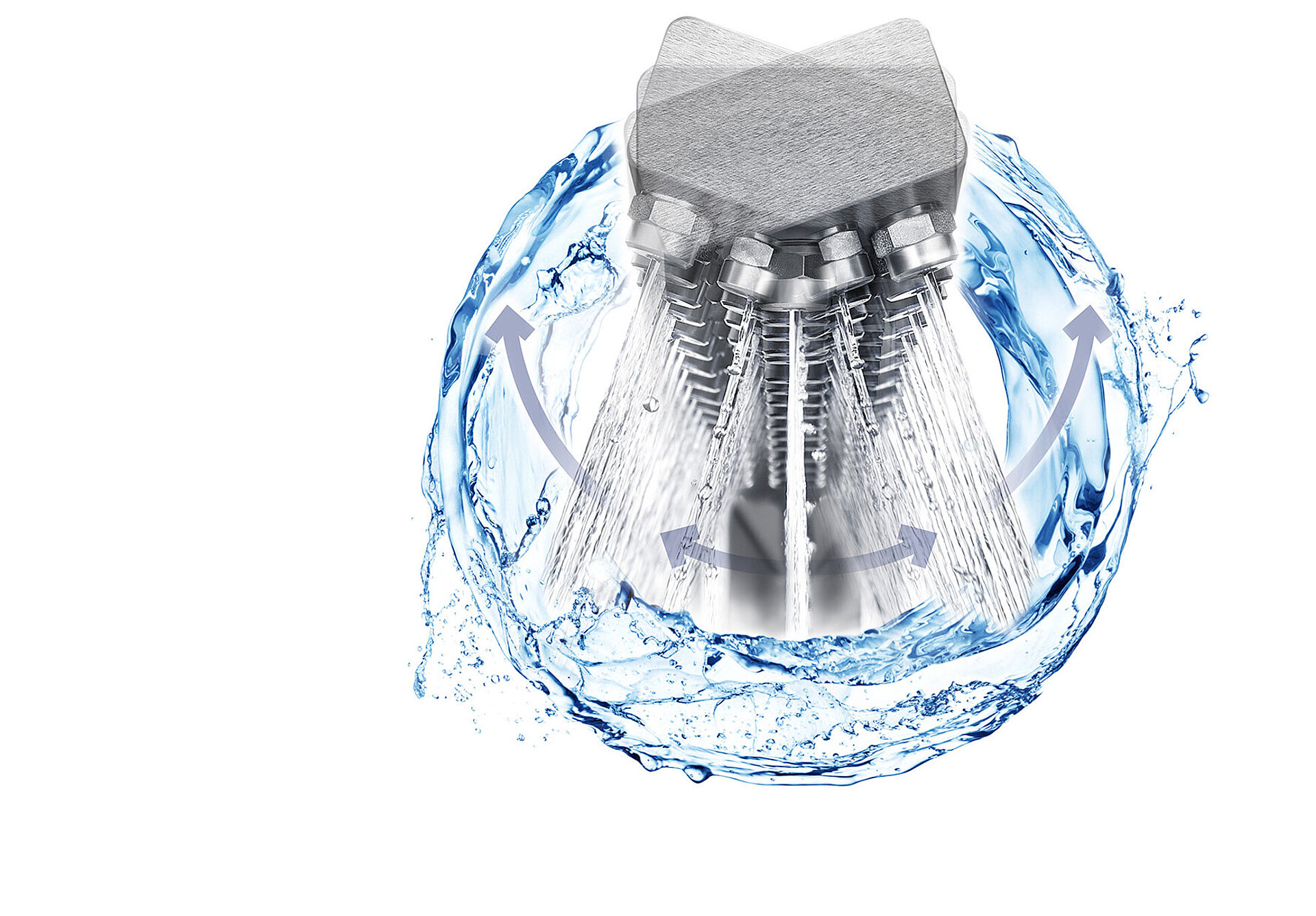

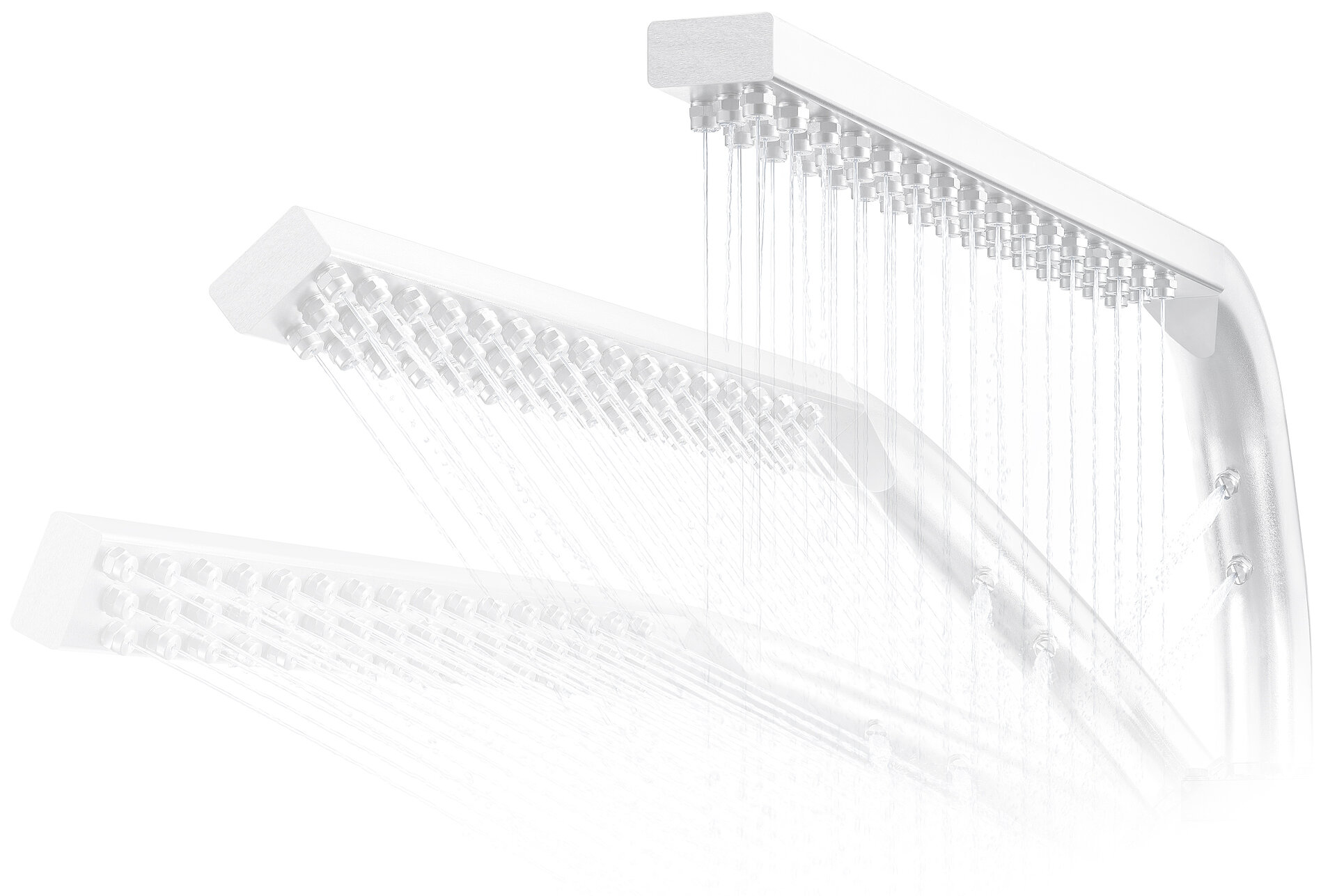

Gemeinsam mit Ihnen gestalten wir Ihre maßgeschneiderte Reinigungslösung mit patentierter MAFAC-Technologie für gezieltes Reinigen und Trocken. Für Effizienz, Prozesssicherheit – und eine saubere Zukunft.

Technologie statt Lösemittel:

Erfolge und Fakten: Anwenderberichte und Cleaning Stories.

Kennen Sie schon unsere Lohnreinigung?

Reinigungskapazität outsourcen.

Kennen Sie schon unsere neue Dienstleistung ?

MAFAC Lohnreinigung: Sie geben Arbeit ab und erhalten beste technische Sauberkeit. Schnell, zuverlässig, wirtschaftlich.