Wirtschaftlich und sicher sauber: Prozessoptimierung in der wässrigen Teilereinigung

Die Bauteilreinigung gewinnt als qualitätssichernder Fertigungsschritt zunehmend an Bedeutung. Gleichzeitig unterliegt sie einem hohen Optimierungsdruck, da immer knapper werdende Zeit- und Budgetvorgaben einen ressourcenschonenden Reinigungsbetrieb erfordern. Doch wie geht man bei der Prozessoptimierung am besten vor?

Wässrige Teilereinigungssysteme erweisen sich dank ihrer variablen Stellgrößen wie Wasser, Temperatur, Reiniger und Mechanik als sehr vielseitig und flexibel. Selbst komplexe Anforderungsprofile können sie effektiv und wirtschaftlich erfüllen. Ändern sich produktions- und sauberkeitsrelevante Vorzeichen, bieten sie eine Vielzahl weiterführender Optimierungsmöglichkeiten. Um inmitten dieser Gestaltungsvielfalt die richtige Stellschraube zu finden, sollten Produktionsverantwortliche einem festen Suchraster folgen.

Beobachtung und Dokumentation: Potenziale erkennen

Unumgänglicher Ausgangspunkt für eine systematische Prozessanalyse ist die ständige und sorgfältige Beobachtung der Teilereinigung. Ist diese als fester Bestandteil im Reinigungsgeschehen implementiert, können Fehlerquellen und Potenziale leichter identifiziert und nachvollzogen werden. Der prüfende Blick sollte sich nicht nur auf die Reinigung beschränken, sondern die gesamte Fertigungsumgebung unter die Lupe nehmen. Denn schon kleinste Veränderungen in der Teilegeometrie, im Bauteilspektrum oder in den vorhergehenden und nachfolgenden Fertigungsschritten können die Reinigung und ihre Wirksamkeit sensibel beeinflussen. Mittels allumfassender Beobachtung lässt sich aufdecken, ob die Sauberkeitsanforderungen noch ausreichend erfüllt werden, dies innerhalb der vorgegebenen Zeit wirtschaftlich und effektiv erfolgt oder ob eine Verbesserung notwendig ist. Je früher man dem Optimierungsbedarf auf der Spur ist, desto schneller können neue Lösungen erarbeitet und eine wirtschaftliche Teilereinigung fortgeführt werden.

Anforderungsprofil und Problemanalyse: Sauberkeitswerte definieren und korrigieren

Eine weitere unumstößliche Voraussetzung für die Prozessgestaltung ist die Definition der erforderlichen Bauteilsauberkeit. Wer hier dem Grundsatz „so sauber wie nötig“ folgt, hat bereits den Grundstein für eine effektive und wirtschaftliche Reinigung gelegt. Dennoch kann es sein, dass sich die Sauberkeitsanforderungen ändern oder trotz sorgfältiger Prozessaufstellung Mängel vorliegen. In diesem Fall sollte die notwendige Sauberkeit erneut bestimmt werden und gleichzeitig sichergestellt sein, dass alle beteiligten Abteilungen von diesem Sauberkeitsbegriff ausgehen. Das wiederum setzt eine genaue Problembeschreibung und Zielvorgabe voraus. Sind die Sauberkeitswerte einvernehmlich definiert, liefern sie schließlich den Gestaltungsrahmen für spätere Optimierungsmöglichkeiten.

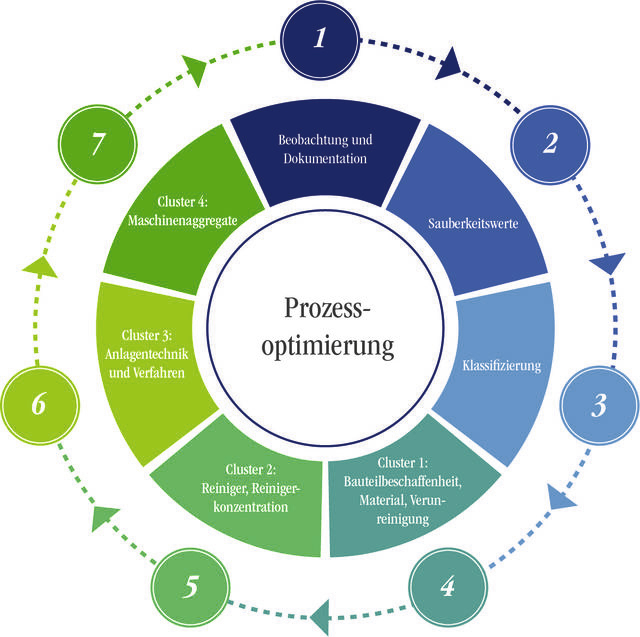

Klassifizierung: Suchraster ordnen

Da es sich bei der wässrigen Teilereinigung um ein komplex ineinandergreifendes System verschiedener Verfahrensparameter handelt, sollte die Suche nach Optimierungsmöglichkeiten anhand von Clustern erfolgen. Empfehlenswert ist eine Gruppierung entlang der Einflussgrößen „Teile, Verschmutzung, Reiniger, Temperatur, Anlagen- und Verfahrens-technik“, wobei die einzelnen Cluster nicht isoliert, sondern auch wechselseitig betrachtet werden sollten.

Cluster 1: Bauteilbeschaffenheit, Material und Verunreinigung

Ausschlaggebend für die Zusammenstellung eines Reinigungsprozesses sind die Beschaffenheit von Bauteil, Werkstoff und Verschmutzung. Diese Parameter sollten daher auch bei der Nachjustierung eine grundlegende Rolle spielen. Gab es Veränderungen im Teilespektrum oder in der Geometrie? Wird nach wie vor dasselbe Material gereinigt? Handelt es sich noch immer um eine filmische oder partikuläre Verunreinigung oder etwa um eine Kombination aus beidem? Haben sich Grad und Zusammensetzung der Verunreinigung verändert? Wenn ja, wie? Je nach Antwort fädelt sich die Fahndungskette an mehreren Strängen weiter auf. Passt etwa das Reinigungsergebnis bei filmischen Verunreinigungen nicht mehr, kann dies an Temperatur, Reiniger oder an der Spülwasserqualität liegen. Ist das Ergebnis bei partikulären Verunreinigungen unzureichend, ist der prozesssichere Abtransport abgelöster Späne und Grate nicht mehr gewährleistet. In diesem Fall sollte neben dem gesamten Spülprozess auch die „Hardware“ wie Reinigungskammer, Filtration oder das Teileaufnahmesystem unter die Lupe genommen werden. Eventuell steht ein Filterwechsel oder die Nachreinigung der Reinigungskammer an. Ebenso kann eine andere Positionierung der Werkstücke Spritzschatten vermeiden oder den Verbleib abgelöster Partikel reduzieren und Rückverschmutzungen verhindern.

Cluster 2: Reiniger und Reinigerkonzentration

Mängel an der Reinigungsleistung führen zu einer näheren Betrachtung des Handlungsstrangs „Reinigungsmittel“. Passt die Zusammensetzung des Reinigers noch zur Verschmutzungsart gemäß dem Grundsatz „Gleiches löst Gleiches“? Eventuell stimmt auch neben der Konzentration die Zusammensetzung des Reinigers nicht mit den Anforderungen überein, so dass eine Neuzusammenstellung oder Nachdosierung erforderlich sein kann. Auch sollte die Temperatur des Reinigungsmediums hinterfragt werden. Ist die festgelegte Prozesswärme ausreichend oder notwendig? Können dieselben Ergebnisse auch unter geringerer Energiezufuhr erzielt werden? In manchen Fällen kann es sich als wirtschaftlicher erweisen, den Reinigungsprozess unter niedrigerem Energieeinsatz aber mit höherer Taktzeit zu führen.

Was die Qualität des Reinigungsmediums betrifft, sollten die vom Hersteller empfohlenen Badstandzeiten eingehalten werden. Anlagenbetreiber gehen auf Nummer sicher, wenn sie ein Badpflegesystem installieren. Das Reinigungsbad wird mit dessen Hilfe ständig überwacht und bei Bedarf wird nachdosiert, worüber sich Standzeiten verlängern und Rüstzeiten wie Personalkosten senken lassen. Ebenso reduziert sich der Wasser- und Energieverbrauch. Die Nachrüstung mit einer Ausspritzgarnitur oder einer leistungsfähigen Pumpe zur schnellen Entleerung der Medientanks bietet zusätzliches Optimierungspotenzial. Hat sich der Schmutzeintrag erhöht oder das zu reinigende Bauteil deutlich verkleinert, führt die Erweiterung der Medientanks sowie deren kaskadierter Aufbau zu mehr Reinigungssicherheit.

Cluster 3: Anlagentechnik und Verfahren

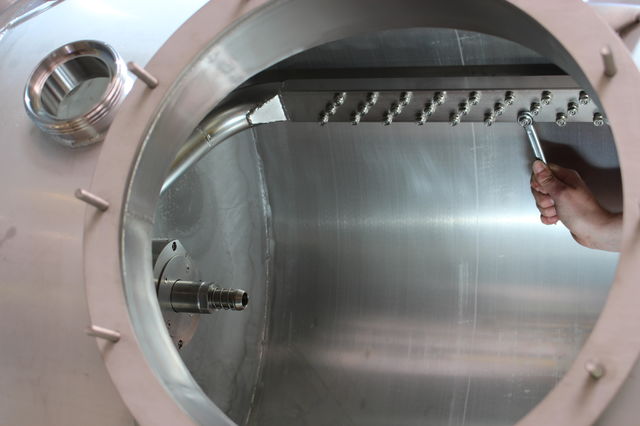

Weitere Stellschrauben zur Behebung von Reinigungsfehlern oder zur Optimierung des gesamten Vorgangs bietet die Untersuchung von Anlagentechnik, Verfahren und Prozessabfolge. So lässt sich beispielsweise die Leistung des Reinigungsmittels durch gezieltes Kombinieren mechanischer Vorgänge wie Spritzen, Fluten oder Spritzfluten unter Hinzunahme von Temperatur und Zeit deutlich verstärken. Folgen diese Phasen geplant aufeinander, lässt sich der Eintrag von Verwirbelungen flexibel auf die jeweilige Anwendung einstellen und optimieren. Konkrete Anpassungen sind über die Positionierung und Art der Düsen, den Düsendruck, zusätzliche Bewegungsabläufe von Spritzrahmen und Korbaufnahmesystem oder die Taktzeit möglich. Verstärkt werden kann dieses Zusammenspiel durch den Einsatz von Ultraschalltechnik, die je nach Schallfrequenz, -intensität und -dauer selbst hartnäckigen Schmutz materialschonend in kürzerer Zeit und unter geringerem Energieauf-kommen entfernen kann. Weiteres Optimierungspotenzial findet sich in der Trocknungsphase: auch hier lässt sich eine individuelle Anpassung hin-sichtlich Temperatur, Intervall und Dauer finden.

Cluster 4: Maschinenaggregate

Der vierte Strang der Fahndungskette führt zu den Maschinenaggregaten. Dort sollten Verschleißteile wie Pumpen, Filter und Sensoren auf Herz und Nieren geprüft und gegebenenfalls durch neuere Standards ersetzt werden. Auf diese Weise lassen sich Leistungsmängel ausschließen und ein ressourcenschonenderes Verhalten der Reinigungsmaschine erzielen. Besonders die Ölabscheidung, der schmutzigste Punkt der Maschine, sollte regelmäßig kontrolliert und gewartet werden. Findet eine Aufrahmung des abgeschiedenen Fetts statt, reicht der Ölaustrag nicht aus und die Pflegeintervalle müssen erhöht werden. Ein weiterer Punkt zur Verbesserung der Maschinenökologie stellt die allseitige Dämmung der Medientanks, des Maschinengehäuses und der Aggregate dar. Ebenso liefert die energieoptimierte Strömungsführung von Luft und Wasser oder die Integration von Wärmetauschern weiteres Potenzial.

Subtile Lehrmeister: Fehler erkennen und richtig zuordnen

Die oben genannten Optimierungsmöglichkeiten entfalten dann ihre vollständige Wirkung, wenn Reinigungsprobleme rechtzeitig erkannt und den richtigen Ursachen zugeordnet werden. Doch genau an dieser Stelle fehlt in den Betrieben oftmals die notwendige Routine und Systematik. Besonders wenn sich Fehlerbilder überlagern, werden Situationen gern falsch eingeschätzt oder falsche Rückschlüsse gezogen. Dies liegt mitunter daran, dass Reinigungsfachwissen bisher noch nicht im Rahmen einer Berufsausbildung oder Studiums erworben werden kann, sondern in den Betrieben auf einer Reihe von Erfahrungswerten beruht. Umso wichtiger ist daher, Reinigungsmängel methodisch aufzuarbeiten und jede kleine Veränderung präzise zu dokumentieren. Fortlaufende Weiterbildungen liefern den verantwortlichen Mitarbeiter das notwendige Handwerkszeug und sind daher eine grundlegende Maßnahme, um das Know-how im Unternehmen aufzubauen und zu verankern. Hier bilden die erfahrenen Anwendungstechniker und Ingenieure der Maschinenhersteller eine wichtige Brücke, über die das Reinigungswissen in die Unternehmen gelangt. Sie können über regelmäßige Wartungen, Beratungsgespräche und Schulungen wichtiges Grundlagenwissen vermitteln oder bei konkreten Störfeldern als Projektleiter agieren und die Fehlersuche systematisch anleiten. Hierfür ist auch ein Blick über den Tellerrand notwendig. Das heißt, Vertreter aller relevanten Fachabteilungen wie Qualitätsmanagement, Konstruktion, Fertigung und Vertrieb in einem Unternehmen sollten miteinbezogen und mit den notwendigen Informationen versorgt werden. Dies erfordert an diesen Stellen bisweilen auch die Bereitschaft, unbequeme Wege zu gehen und im Haus die notwendigen Kapazitäten aufzubauen. Die enge Zusammenarbeit mit dem Maschinenhersteller eröffnet dabei die Chance, stets auf dem neuesten Stand der Technik zu sein und Nachrüstungen zugunsten einer optimalen Reinigungsleistung rechtzeitig zu veranlassen.

Angaben zum Autor:

Thomas Gutmann ist Leiter Customer Support und Mitglied der Geschäftsführung

Eine systematische Prozessanalyse nach klassifiziertem Suchraster führt zu einer effektiven Prozessoptimierung in der wässrigen Teilereinigung.

Die Anpassung der Düsenwinkel sowie der Pumpendrücke können die Reinigung maßgeblich bestimmen. Mittels anforderungsgerechter Düseneinstellung lässt sich der Reinigungsprozess optimieren.

Erfolgt die Problemanalyse nach einem systematischen Suchraster, werden Optimierungsmöglichkeiten schnell gefunden und wirksam umgesetzt.

Bereits festgelegte Parameter wie Abfolge und Dauer der Reinigungsphasen, Prozesstemperatur und Zeit sollten stets hinterfragt werden. Oft reicht ein geringerer Ressourceneinsatz aus.

In der Prozessoptimierung spielt die regelmäßige Kontrolle und Wartung der Maschinenaggregate eine wichtige Rolle: Befinden sich die Reinigungsmaschinen auf dem neuesten Stand der Technik, ist die Voraussetzung für den ressourcenschonenderen Betrieb geschaffen.

zurück zur letzten Seite

zurück zur Übersicht