Wirtschaftsfaktor Trocknung

Effiziente Trocknung – Wirtschaftsfaktor in der industriellen Bauteilreinigung

Im Reinigungsprozess ist die Trocknung ein wichtiger Bestandteil, um die Teile für nachfolgende Fertigungsschritte oder den Versand vorzubereiten. Nur optimal getrocknete Teile lassen sich problemlos weiterverarbeiten, montieren, verpacken, transportieren oder lagern. Um entsprechende Vorgaben adäquat zu erfüllen, benötigt die Trocknung jedoch Zeit, in der Energie für Wärme aufgewendet wird. Dies kann über 30 Prozent der Reinigungszeit beanspruchen – das Trocknen wird vielfach zum wirtschaftlich kritischen Faktor.

Anforderungen an die Trocknung

Grundsätzlich unterliegt die Trocknung den Sauberkeitsanforderungen der jeweiligen Reinigungsaufgabe. Bei der wässrigen Teilereinigung wird sie zudem durch die relativ hohe Oberflächenspannung des Mediums Wasser sowie die Geometrie und Materialbeschaffenheit der Bauteile bestimmt. Großflächige Werkstücke mit wenig komplexer Geometrie lassen sich in der Regel leichter trocknen als Bauteile mit schöpfenden Topologien wie Engspalten, tief liegenden Bohrungen, Hinterschneidungen oder filigranen, dünnwandigen Strukturen.

Auch Chargen mit Schüttgut sind für den Trocknungsprozess anspruchsvoll, hier gibt es viele schwierig zu erreichende Zonen. Ebenso bestimmen das Material und seine Wärmeleitfähigkeit die Trocknung der Bauteile: Temperaturunempfindliche, massive Metallteile lassen sich schneller trocknen als Komponenten aus Kunststoff oder dünnwandigen Leichtmetallen.

Ferner gilt: Je höher die Anforderungen an die Oberflächengüte, desto länger dauert in aller Regel die Trocknung.

Bewegung bringt Effizienz

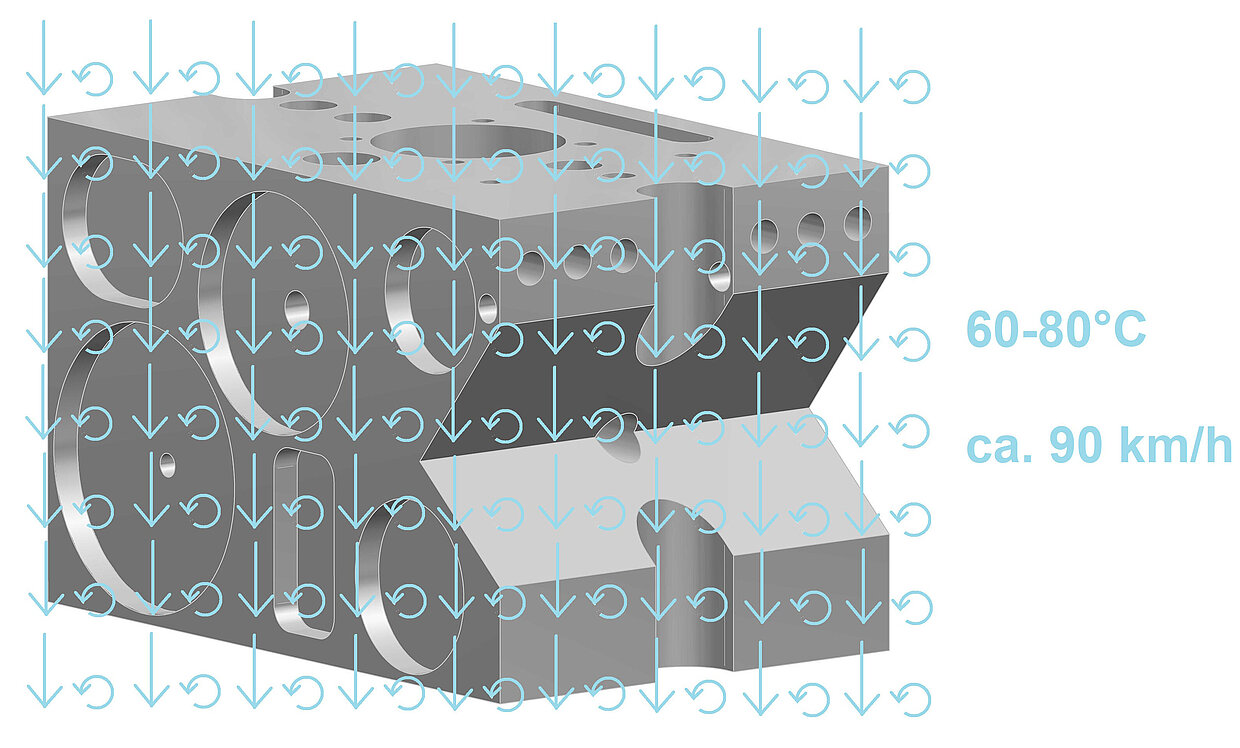

Mit zunehmendem Kostendruck in der produzierenden Industrie wird eine effektive und wirtschaftliche Trocknung immer wichtiger. Um Trocknungszeiten zu verkürzen, bietet MAFAC das Verfahren der rotierenden Strömungstrocknung mit Heißluft an. Dieses Verfahren nutzt das Prinzip der Relativbewegung und gestaltet den Trocknungsprozess durch hochturbulente Strömungsimpulse, Wärme und Bewegung schneller und gleichzeitig effektiver.

Um dies zu ermöglichen, arbeitet das System mit zwei nebeneinander angeordneten, rotierenden Rohren: Das Impulsblasrohr versorgt die Reinigungskammer mit Druckluftimpulsen von bis zu 6 bar, die in einem bestimmten Verhältnis von Impuls und Pause die Bauteile beaufschlagen. Das Düsenrohr wird während der Trocknungsphase von Heißluft mit einem Druck von ca. 250 mbar durchströmt. Während der Trocknung drehen sich beide Rohre um die Werkstücke, die im Korb gegenläufig rotieren und direkt mit pulsierender Heißluft beaufschlagt werden. Durch diese Kombination aus Impulsblasen, Strömungstrocknung mit Heißluft und Bewegung entsteht eine hochdynamische Interaktion, die Trocknungsleistung wird deutlich erhöht.

Im Einzelnen läuft das so: Die kurzen Druckluftstöße des Impulsblasens zerschlagen noch vorhandene Wassertropfen in viele kleinere Einheiten. Dadurch vergrößert sich die Oberfläche, das Wasser kann schneller abtrocknen. Diese Druckluftimpulse stehen in ständigem Wechsel mit der Heißluftströmung, die das Impulsblasrohr während der Impulspausen durchströmt. So entsteht ein starker Volumenstrom, die Prozessluft erreicht gezielt und mit konstant hohem Druck die Oberflächen der Bauteile. Im Zusammenwirken findet ein hoher und effizienter Wärme- und Stoffaustausch statt. Die turbulente Strömung führt zu einer homogenen Temperaturverteilung in der Reinigungskammer.

Und, in Kombination mit der Impulskraft, zu einer im Vergleich zu stationären Verfahren bis zu 45 Prozent besseren Trocknungsleistung. Zudem verkürzt sich die Trocknungszeit abhängig von der Bauteilgeometrie um ebenfalls bis zu 45 Prozent.

Wirtschaftlich und ressourcenschonend

Neben der effizienteren Trocknungsleistung trägt das rotierende Strömungstrocknungssystem auch zu einem reduzierten Energieeinsatz und damit zu einer verbesserten CO2-Bilanz bei. Durch die Rotation des Düsensystems und den Heißlufteintrag werden Synergien aus mechanischen und thermischen Strömungseffekten genutzt – die Kombination von hohen Volumenströmen mit schnellen Strömungsgeschwindigkeiten führt zu einer hohen Verdampfungsleistung. Während bei stationären Verfahren nur etwa die Hälfte der Wärme am Werkstück ankommt, sind es beim rotierenden Trocknungssystem zwei Drittel. Bei einer Temperatur von 90 Grad ist die Trocknungsluft am Werkstück um acht Grad wärmer, was den gesamten Trocknungsprozess beschleunigt. Der gezieltere Einsatz von Strömungsdruck, Temperatur und Bewegung verkürzt die Taktzeit der Trocknungsphase und damit den gesamten Reinigungsprozess.

Autor:

Dipl.-Ing. Stefan Schaal

Geschäftsführender Gesellschafter MAFAC